添加酸以降低原料油中的酸度:酸催化酯化反应的违反直觉的过程

生物柴油生产商遇到的最常见的化学障碍可能是原料(植物油或动物油,包括但不限于用过的食用油)中存在游离脂肪酸(FFA)。在最常见的形式中,生物柴油的生产利用碱性催化剂,如氢氧化钠、KOH或甲醇钠来催化酯交换反应。这些催化剂与游离脂肪酸快速反应形成肥皂。这不仅会在催化剂有机会催化酯交换作用之前消耗掉催化剂,而且还会形成大量几乎无法去除的肥皂。中和后,原料中每 1% 的 FFA 会产生大约 1.11% 的肥皂。视产品纯化方法而定,在酯交换反应过程中每形成 1% 的肥皂,最终产物产量就会降低至少 2%。考虑到黄色润滑脂的FFA含量可高达15%,因此在开始酯交换反应之前必须降低该浓度。

对相对较低浓度的 FFA 进行此操作的最常见方法是通过一种称为酸催化酯化反应的过程。在此过程中,将酒精(通常是甲醇)与酸性催化剂(最常见的硫酸)一起添加到原料中。由此产生的酯化反应生成甲酯(生物柴油)和水,反应如下。

请注意,虽然在反应的产物方面,两种物种都相对中性,但在反应物方面,我们有一个酸性物质(FFA)。因此,反应进展得越远,整体混合物的酸性就会越小。但可以看出,这是一种可逆的反应。这意味着,随着产物(生物柴油和水)浓度的增加和反应物(FFA和甲醇)数量的减少,反应将找到和平衡,停止向前推进产物。*

考虑到这些因素,很明显,在开始反应时使原料尽可能干燥是非常重要的,这样才能尽可能地向前发展,并尽可能减少原料中的FFA含量(见FFA与水的关系图)。如果原料起初含水量很高,则反应根本无法向前发展,甚至可能产生增加原料酸度的净效果。在原料中含水量低至 0.5% 的情况下,通常可以看到这种影响。

同样显而易见的是,在成本允许的范围内,为了尽可能地推动产物的反应平衡,增加大量过量的甲醇是值得的。

最后,即使原料一开始非常干燥,并且甲醇过量,在消耗所有氟化氢之前,反应也将始终达到平衡。原料的起始 FFA 含量越高,酯化后剩余的 FFA 就越多。此外,该反应中产生的水也在一定程度上干扰了随后的酯交换反应。因此,在生物柴油行业中,以这种方式预处理的FFA的起始水平很少超过10%。

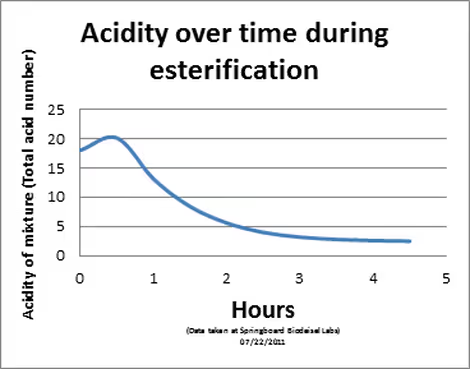

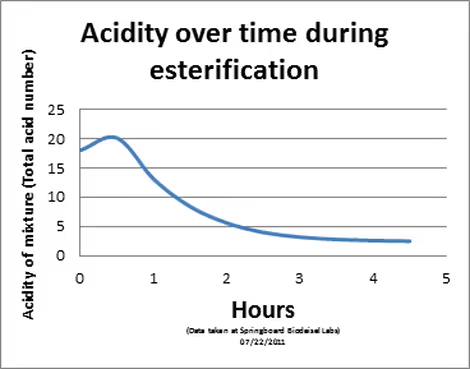

随函附上与30%甲醇混合的原料样品的酸度图表(体积/体积)。由于用作催化剂的硫酸的酸度,我们看到,在最初的30分钟内,混合物的平均总酸值(以mgKOH/g液体为单位)略有增加。但是,在反应开始后的4小时内,混合物的总酸度仅为原料原始酸度的1/7左右。剩余的大部分酸度是由残留的硫酸催化剂造成的。这种硫酸被迅速中和形成钠2所以4 (又名盐)在碱催化反应开始时。这种盐很容易从燃料中去除,不会显著影响最终产品产量。

*在这种特殊的反应中,阻碍前进的几乎完全是水。生物柴油的浓度似乎影响不大。这是由于它们在甲醇和 H 中的溶解度不同2所以4。

.svg)